هیدروفرمینگ لوله؛ تولید زانویی فولادی بدون جوش و با دقت بالا

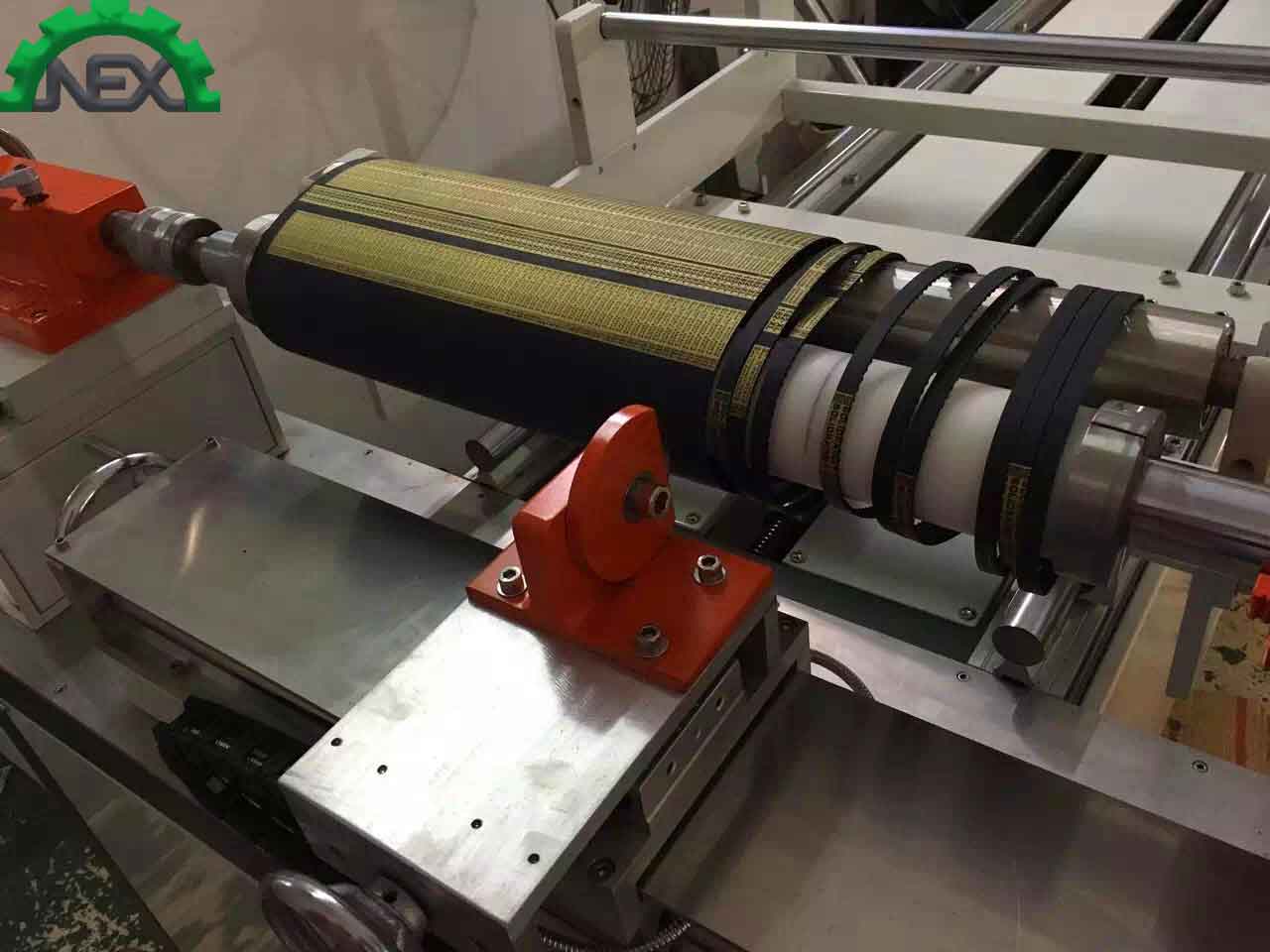

اگر با تولید لولهها و زانوییهای پیچیده سروکار داری، تکنولوژی هیدروفرمینگ لوله یکی از مدرنترین روشها برای شکلدهی فلزات است. در این روش، لوله داخل قالب قرار میگیرد و با فشار بالای سیال، دقیقاً مطابق فرم قالب تغییر شکل میدهد؛ نتیجه، یک زانویی فولادی یکتکه، بدون درز جوش و با تلرانس ابعادی خیلی کم است.

این تکنولوژی مخصوصاً برای خطوط تولید قطعات خودرو، لوازم خانگی و سازههای فلزی سنگین کاربرد دارد، چون هم استحکام قطعه را بالا میبرد و هم وزن نهایی را کم میکند. مزیت دیگر این است که ضایعات متریال کاهش پیدا میکند و عمر قالب نسبت به خمکاری سنتی چند برابر میشود. در صفحه پایپ هیدروفرمینگ نکسماشین جدول کامل مشخصات فنی، محدوده فشار، قطر قابل تولید و توان موردنیاز دستگاه توضیح داده شده است.

اگر در حال طراحی یا بهروزرسانی خط تولید هستی، بد نیست قبل از تصمیم نهایی، نگاهی به جدول مشخصات دستگاه هیدروفرمینگ لوله بیندازی و ببینی که آیا قطر و ضخامت موردنظرت را پوشش میدهد یا نه. برای گرفتن جزئیات بیشتر، مشاوره فنی و استعلام قیمت از نکس ماشین هم میتوانی از همان صفحه فرم تماس یا شمارهها را برداری و مستقیم صحبت کنی

منبع: nexmachine.ir

#هیدروفرمینگ_لوله #پایپ_هیدروفرمینگ #زانویی_فولادی #شکل_دهی_فلزات #فرمینگ_لوله #ماشین_آلات_صنعتی #نکس_ماشین

- شنبه ۰۸ آذر ۰۴ ۱۵:۰۶ ۱ بازديد

- ۰ نظر